Pendant de nombreuses années, la civilisation humaine a été habituée à vivre selon un modèle « fabriquer, prendre, jeter ». Une conséquence de ce mode de vie est la production à grande échelle de déchets plastiques. Au cours des cinq dernières décennies, la production mondiale de plastiques a augmenté régulièrement, atteignant une production annuelle globale de 359 millions de tonnes en 2018 ; on estime que ces chiffres continueront à augmenter dans les années à venir.

En raison de cette production élevée, l’un des grands défis à relever est la gestion de ces déchets. Dans le passé, en raison des coûts élevés, les matières plastiques n’étaient pas recyclées. Cependant, avec la mise en œuvre de nouvelles lois et règlements, il devient de plus en plus urgent de développer de nouvelles technologies efficaces, non polluantes et qui s’adaptent facilement à différents types de plastiques ; l’objectif étant de recycler 50 % de déchets plastiques en 2025 en 55 % en 2030, contre environ 35 % actuellement en France et en Belgique.

Une façon de gérer ces résidus plastiques est l’incinération. Dans ce cas de figure, il est possible de tirer profit du potentiel énergétique de ces plastiques pouvant ainsi générer de l’électricité. Les déchets plastiques ont un haut pouvoir calorifique. Leur combustion permet de chauffer l’eau et de générer la vapeur. La vapeur met en rotation la turbine, dont l’énergie mécanique est convertie en électricité à l’aide d’un alternateur. Cependant, cette méthode présente l’inconvénient d’émettre des gaz à effet de serre, en particulier du dioxyde de carbone (CO2) et parfois de produits toxiques, tels que les gaz acides (HCl, SO2, HF), les dioxines, les furannes, les métaux lourds, les composés polychlorés…

Comment recycle-t-on le plastique aujourd’hui ?

Au fil des ans, plusieurs méthodes de recyclage ont été développées, comme le « recyclage primaire », où les plastiques usagés sont valorisés par « extrusion », générant des matériaux similaires aux matériaux initiaux. Toutefois, ce type de processus nécessite une collecte des déchets plastiques sélective et séparée pour chaque type de plastique : polyéthylène, polypropylène, etc., ce qui pose un problème de coûts d’exploitation importants. Le plus souvent, les déchets plastiques « triés » sont en effet des mélanges de différents types de matières plastiques.

Le recyclage mécanique « secondaire » comprend la collecte, le tri et le lavage des déchets. Ensuite, les plastiques sont directement fondus et moulés dans une nouvelle forme, ou transformés en granulés. Le recyclage secondaire n’est possible que lorsque les déchets plastiques sont constitués de polymères simples, car plus les déchets sont complexes et contaminés, plus il est difficile de les trier et recycler par cette technique.

En plus du recyclage primaire et secondaire, le « recyclage tertiaire » est un recyclage chimique. Dans ce type de recyclage, on convertit des matières plastiques en molécules plus petites, généralement des liquides ou des gaz, comme l’huile de pyrolyse ou le gaz de synthèse, qui sont couramment utilisées comme matière première pour obtenir de nouveaux carburants (kérosène, diméthyléther, gasoil) et des produits chimiques (par exemple méthanol, oléfines, alcools, engrais, insecticides, fongicides).

Parmi toutes les méthodes de recyclage, le « recyclage chimique » a récemment attiré l’attention, en particulier les méthodes de pyrolyse, d’hydrocraquage où les plastiques sont mélangés avec des produits pétroliers et traités simultanément avec eux dans les unités existantes de raffinage, ainsi que la gazéification.

Parmi ces trois méthodes de recyclage chimique, la gazéification est particulièrement intéressante, car elle présente le grand avantage de traiter des polymères hétérogènes et contaminés tout en nécessitant peu de prétraitements. Elle permet aussi d’obtenir le « gaz de synthèse », mélange d’hydrogène et de monoxyde de carbone, qui est utilisé dans diverses applications comme carburant gazeux ou intermédiaire chimique, par exemple, pour la synthèse des carburants liquides et du méthanol.

De nouvelles méthodes de valorisation des déchets pour l’échelle industrielle

Avec des acteurs industriels du secteur, nous avons identifié des flux de déchets plastiques présentant un intérêt pour la gazéification, c’est-à-dire ceux composés de déchets de polyéthylène, polypropylène, polystyrène, de mousses de polyuréthane rigides et flexibles, d’emballages multicouches, ou encore de composites renforcés par des fibres de carbone ou de carbure de tungstène, qui ont trouvé des applications dans l’industrie aérospatiale, automobile et maritime. L’idée est de produire des produits chimiques de base à partir de déchets plastiques, en vue de leur réutilisation dans l’industrie.

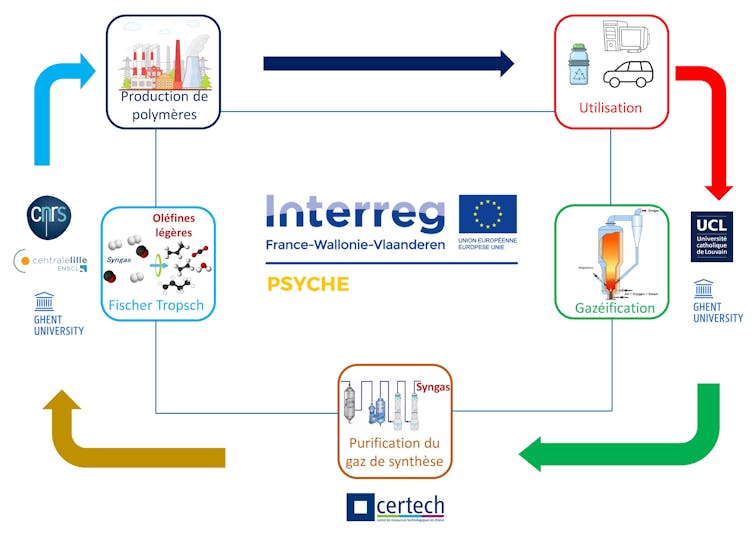

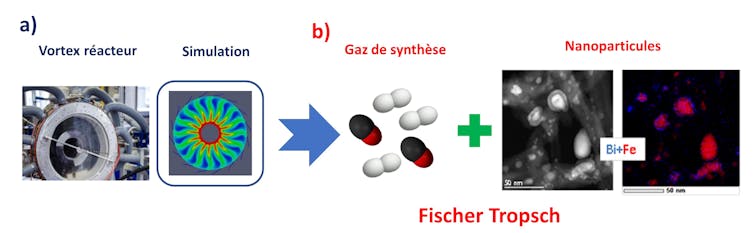

Notre projet européen Interreg Psyche porte sur la gazéification des déchets plastiques en gaz de synthèse et ensuite, sur la conversion du gaz de synthèse en oléfines légères. Un gazéificateur pilote fondé sur la technologie Vortex élaborée par l’université de Gand, est en cours de dimensionnement à l’université catholique de Louvain. Ce gazéificateur est fondé sur le mouvement rotatif des gaz et des particules solides, qui permet de mélanger mieux les réactifs et d’obtenir un meilleur transfert de chaleur par rapport aux technologies de gazéification classiques. Le dimensionnement d’un réacteur implique le calcul de son volume et du débit des matières premières nécessaires pour obtenir la productivité souhaitée.

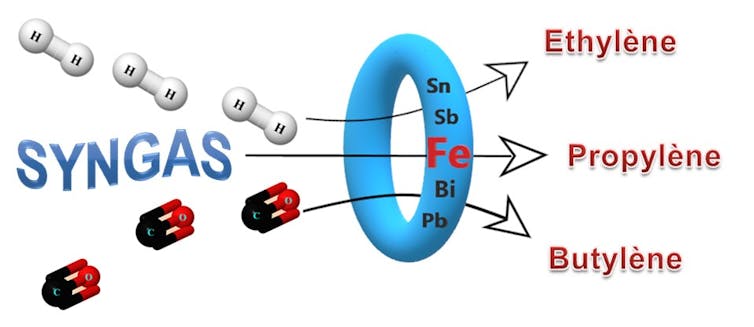

Ensuite, nous souhaitons produire, à partir de gaz de synthèse, des produits chimiques de base pour l’industrie, en l’occurrence des « oléfines légères » : éthylène, propylène et butylène. Les oléfines sont des blocs synthétiques essentiels dans l’industrie chimique, très utilisés dans la synthèse de divers produits tels que les polymères, les peintures et les solvants. Traditionnellement, les oléfines légères sont obtenues par pyrolyse, vaporcraquage ou par craquage catalytique fluide du pétrole, mais ces procédés génèrent beaucoup de sous-produits et ils ont un coût élevé. C’est pourquoi des voies alternatives pour l’obtention d’oléfines légères sont à l’étude.

Développer de nouveaux catalyseurs

Le plus grand défi est le développement de catalyseurs, substances qui augmentent la vitesse d’une réaction chimique sans paraître participer à cette réaction, sélectifs et stables lors leur fonctionnement pendant plusieurs mois. Ces catalyseurs permettent d’obtenir le rendement important en oléfines légères et évitent la formation des sous-produits dans un procédé Fischer-Tropsch qui convertit le gaz de synthèse issu de la gazéification en hydrocarbures. Notre équipe lilloise développe des catalyseurs à haute performance pour la production d’oléfines à partir de gaz de synthèse. Le gaz de synthèse issu de la gazéification des plastiques contient des impuretés nocives pour les catalyseurs. L’épuration de gaz dans le cadre du projet Psyche est réalisée par le Centre de Ressources Technologiques en Chimie (CERTECH).

Les catalyseurs à base de fer sont généralement les catalyseurs de choix pour la synthèse des oléfines légères par la réaction Fischer-Tropsch, en raison de leur faible coût, leurs grandes sélectivités et flexibilités. La performance du catalyseur à base de nanoparticules de fer peut être améliorée par la promotion de petites quantités d’éléments différents appelés « promoteurs ». Le promoteur est généralement considéré comme un additif, qui est lui-même inactif, mais peut améliorer l’activité, la sélectivité et/ou la stabilité d’un catalyseur.

Dans le cadre du projet PSYCHE, nous avons découvert de nouveaux promoteurs extrêmement efficaces pour les catalyseurs à base de fer. Ces promoteurs améliorent la productivité de catalyseurs et réduisent la formation des sous-produits de réaction. Ils sont à base des métaux utilisés habituellement pour la soudure tels que le bismuth, l’étain et l’antimoine, qui sont mobiles à la surface extrêmement élevée et forment des nanoparticules de type coquille d’œuf.

Forts d’une compréhension fondamentale du mécanisme de la synthèse Fischer-Tropsch, de la structure du catalyseur et de la modélisation de la cinétique de réaction en collaboration avec l’université de Gand, nous avons réussi à augmenter 10 fois le rendement en oléfines légères. Les catalyseurs nouvellement développés dans le cadre de ce projet présentent une stabilité accrue contre le frittage et le dépôt de carbone, ce qui permettrait leur utilisation éventuelle dans la synthèse industrielle des oléfines légères à partir du gaz de synthèse généré par la gazéification des déchets plastiques. L’efficacité carbone de synthèse d’oléfines légères à partir de déchets plastiques par cette nouvelle technologie atteint 35-40 %. Cette technologie offre une solution durable à la combustion des déchets plastiques spécifiques. L’utilisation du gaz de synthèse obtenu par la gazéification des déchets plastiques pour la production de produits chimiques crée aussi une réutilisation ce qui permet de réduire l’utilisation des matières premières fossiles.

Source : theconversation.com